3.1.2 절삭가공에서의 에너지와 열

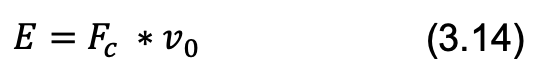

Fig. 3.5 에서 절삭에 필요한 에너지 E [W] 는 주분력 F_c 및 절삭속도 v_c 로 부터 다음과 같이 계산가능하다.

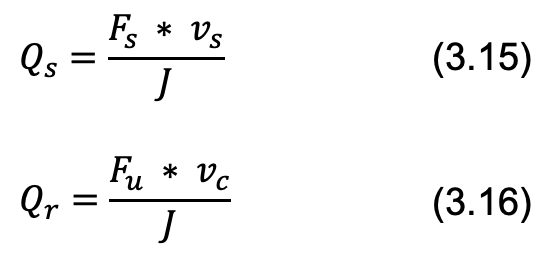

여기에서, F_c 와 v_0 의 단위는 각각 [N] , [m/s] 이다. 절삭에 의하여 소비되는 에너지는 최종적으로 열로 변환된다. Fig. 3.8 에 나타내듯, 1차 소성변화영역에서 발생한 열은, 열전도에 의하여 공작물과 칩에 전파도니다. 마찬가지로, 2차소성변화 영역에서 발생한 열은 공구와 칩에 전달된다. 또한 Ploughing process영역에서 발생한 열은, 양적으로 적으나, 주로 공작물과 공구에 전달된다. 칩에 전달되는 열의 일부는 열전달에 의하여, 외부환경에 방출된다. 단위시간당 발생하는 발열량은 주로, 전단에너지 Q_s 와 공구상면 마찰 에너지 Q_r 이며, 각각 다음과 같이 표현된다.

여기서, J 는 열의 일당량 (=0.427 Kgm/cal) 이다. 절삭에 의하여 발생한 열이, 칩, 공작물, 공구 그리고 외부환경에 전달되는 비율은, 공구 및 공작물의 재료, 절삭조건에 따라 다르나, 일례로 각각 74%, 20%, 5% 그리고 1% 라는 데이터가 있다. 구체적인 숫자가 어찌됐건, 발생한 열의 대부분은 칩에 전달되어 없어지나, 이는 적절한 칩의 처리가 이루어지지 않으면, 칩의 열이 공작기계에 전해지고 공작기계의 열변형을 발생시켜, 가공정도가 저하되는 결과로 이어질수있다는 의미를 가진다. 고속절삭에서는, 발생한 열은 단순히 열전도에 의하여 전달되는 것 뿐 아니라, 열물질이동의 관점에서 보다 많은 비율의 열이 칩으로 전달된다는 것이 알려져 있다. 이것은 발열에 의해 공작물의 열연화의 효과도 포함하여, 초고속절삭의 타당성을 주장하는 근거가 된다.

2차원 절삭에서의 온도분포를 구한 예를 Fig. 3.9 에 나타낸다. 이 안에서 Fig.(a) 는 조금 오래된 데이터이나, 적외선 사진으로 부턴 구한 실험데이터이고, (b) 는 유한요소 프로그램 (AdvantEdge) 로 해석한 시뮬레이션 결과이다. 두 결과는 공작물재질, 절삭조건 등이 서로 다르나, 정성적으로 비교적 비슷한 결과를 보여주고 있다. 즉, 공구상면의 칼날끝에서 약간 뒷 부분에서, 칩, 공구 둘다 온도가 가장 높음을 알 수 있다. 이 사실은 공구의 열적마모인 Crater마모가 칼날의 선단부에서 약간 뒷부분에서 발생하고, 공구 상면이 크레이터와 같이 움푹 패이게 되는 특징의 설명이 되기도 한다.

티타늄합금과 같이 열전도율이 낮은 재료를 절삭한 경우, 열이 칩으로 전달되기가 힘들고, 그 열이 절삭하는 칼날 선단부에 갇히게 되어 절삭온도가 높아진다. 이로 인하여, 공구의 손모가 커지게 되고, 해당 재료의 난삭성의 원인이 된다. 오히려, 다이아몬드 공구 및 초경합금 등과 같은 열전도율이 높은 공구 재종에서는 공구에 전달되는 열의 비율이 높아져, 공구의 열팽창에 의한 가공정도의 저하로 이어지게 된다.

절삭가공에서 많은 경우 절삭점에 절삭유를 공급하게 된다. 그 주된 목적은 절삭점의 온도를 저하시켜 공구수명을 연장시키는 것과 공구상면과 칩 뒷면 사이의 마찰을 저하시켜 칩의 유출을 촉진시키는데에 있다. 절삭유에 대해서는 제6장에서 자세히 다루겠다.

'절삭가공' 카테고리의 다른 글

| [CP] 2.2 각종 절삭가공법과 그 특징 - Part. 2 (0) | 2020.03.09 |

|---|---|

| [CP] 3.1 칩 생성의 기초이론 1 (0) | 2020.02.11 |

| [CP] 제3장 절삭가공의 기초 (0) | 2020.02.02 |

| [CP] 2.2 각종 절삭가공법과 그 특징 - Part. 1 (0) | 2020.01.18 |

| [CP] 2.1 절삭가공의 정의 (0) | 2020.01.18 |

댓글